Эксперты НИТУ «МИСиС» спроектировали технологию производства кронштейна «бионического» формата для многообещающего летного мотора способом лазерного разведения из порошка отечественного титанового сплава ВТ6.

Подчеркивается, что понижение веса летных компонентов представляет из себя очень значительную цель. Все дело в том, что от массы легкого судна прямо находится в зависимости топливный расход. Понижение совместного веса летательного устройства дает возможность увеличить бережливость, но значит, снизить объём вредоносных выбросов в окружающую среду.

Отечественные ученые рекомендовали новейшую технологию 3D-печати одной из основных компонентов системы самолёта, которая служит для крепления многофункциональных замерных частей внутри мотора.

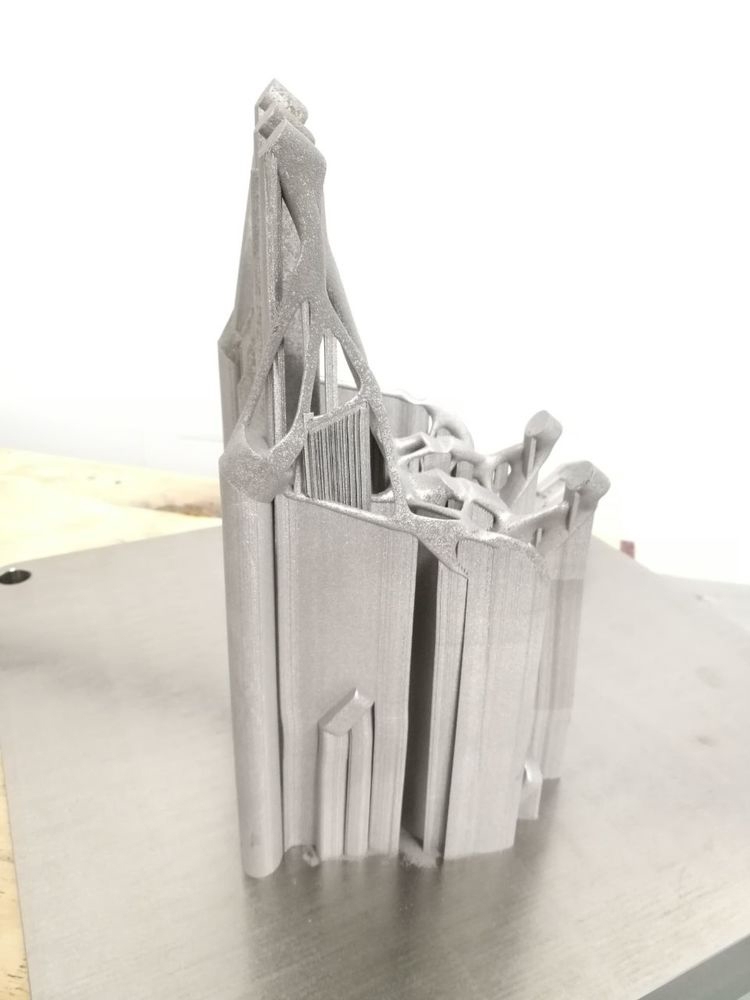

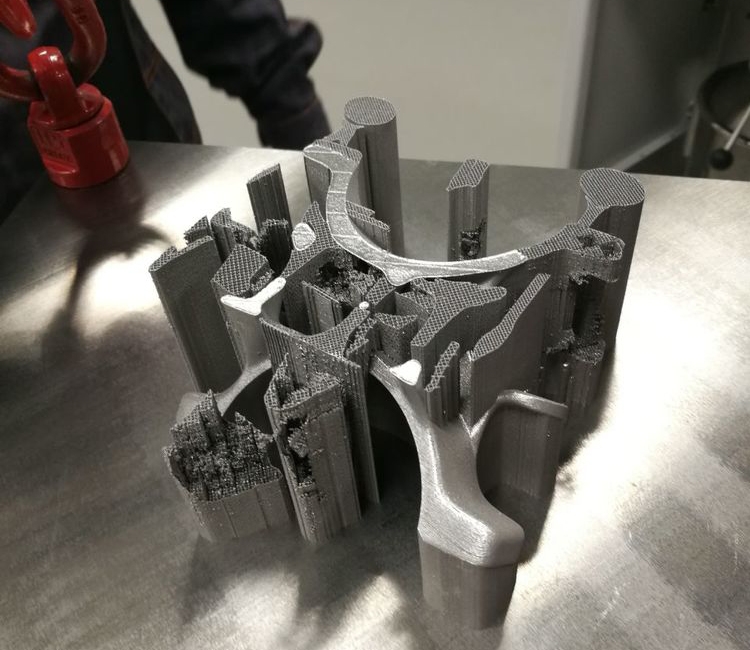

Речь идёт о кронштейне с так именуемым «бионическим внешним видом». Как правило держатель представляет из себя объёмный мощный монолит, существенная часть источника которого не несёт никакой активной перегрузки, другими словами имеет, на самом деле, ненужный сплав. Нагрузку в нём несут всего около 12 пунктов креплений.

Ученые НИТУ «МИСиС» рекомендовали технологию 3D-печати, которая дает возможность понизить вес компоненты примерно на 20 %. «Неповторимость подготовки состоит в том, что выкройка кронштейна была разработана с применением компьютерной топологической оптимизации. В итоге такой оптимизации ощутимо усложнилась выкройка кронштейна, потому произвести его классическими способами, к примеру, литьём, стало просто нельзя. Один вариант — это применение аддитивных технологий послойной распечатки сплавами, и например, избирательного лазерного плавления», — пишется в послании НИТУ «МИСиС».

Квалифицированные эталоны новейших креплений прошли нужные проверки, утвердив соответствие предъявляемым условиям.

Февраль 20th, 2023

Февраль 20th, 2023  raven000

raven000  Опубликовано в рубрике

Опубликовано в рубрике